Een flexibele en responsieve supply chain is in het huidige competitieve businesslandschap een basisvoorwaarde voor succes. Want de complexiteit en de snelheid in de wereld zijn ongekend. De mogelijkheden van tools en innovatieve concepten om adequaat op zo’n wereld in te spelen zijn gelukkig eveneens ongekend. Toch vinden veel partijen het lastig om hun supply chain op de juiste manier te vernieuwen en daarmee te anticiperen op wat de nieuwe businessrealiteit van hen vraagt. Dat komt doordat ze de onderliggende data niet op orde hebben, doordat ze geen helder beeld hebben wat hun strategie betekent voor de eisen aan de supply chain en doordat ze innovaties te veel vanuit de technologie opstarten. Een analyse van wat er mis gaat en hoe het beter kan.

Een uitdagend werkveld waarin veel op het spel staat

Sneller, complexer en met steeds sterkere onderlinge afhankelijkheden. Dat zijn de kernbegrippen van de huidige businessrealiteit voor internationaal opererende organisaties. Hun wereld wordt tegelijkertijd kleiner en complexer. Een gebeurtenis op het ene continent kan immers binnen een dag – of zelfs sneller – enorme gevolgen hebben voor de operaties op een ander continent. Organisaties staan dan ook voor de uitdaging om hun supply chain zodanig in te richten dat ze razendsnel – en toch weloverwogen – adequaat kunnen inspelen op snel veranderende omstandigheden. Dat stelt de supply-chainfunctie voor stevige uitdagingen. Op elk moment moeten organisaties het optimale antwoord kunnen formuleren op een (onverwachte) gebeurtenis in alle facetten van de supply chain: source, make en deliver.

De lat wordt steeds hoger gelegd ten aanzien van leverbetrouwbaarheid, flexibiliteit en kostenefficiency. Vanuit diverse hoeken – de control-, sales-, kwaliteits- en marketingafdeling – zijn de verwachtingen hoog. Bovendien wordt het werkterrein van de supply-chainfunctie steeds breder. Onderwerpen als tax-efficiency, sustainability, security of supply en riskmanagement zijn niet meer weg te denken op de agenda van de supply-chainfunctie. De supply-chainmanager moet dan ook als een spin in het web opereren en daarbij beschikken over de juiste en actuele beslisinformatie. Er staat veel op het spel, want het gaat om het hart van het bedrijf en een goede inrichting van de supply chain is steeds meer bepalend voor het succes.

Er is hierbij echt sprake van een andere wereld dan tien jaar geleden. Was het vroeger nog redelijk goed mogelijk om planmatig prognoses op te stellen en daarop beslissingen te nemen, nu zijn er eigenlijk nauwelijks nog zekerheden en/of vaste waarden. De evolutie die de supply-chainfunctie moet doormaken is dan ook eenvoudig te schetsen: van forecast & plan naar sense & response.

De praktijk van vandaag

The sky is the limit

Het goede nieuws: organisaties kunnen voor deze uitdaging terugvallen op een veelheid aan nieuwe concepten en technologieën. Daarmee kunnen ze onder andere scherp inzicht krijgen in de keten, de afhankelijkheden daarin en de risico’s van leveringszekerheid. Ook wordt het daarmee beter mogelijk om vooruit te kijken in plaats van te sturen op basis van historische informatie. Er is een rijkdom aan inzichten in de supply chain te verkrijgen die een belangrijk wapen vormen om de responsiviteit te vergroten. Inzichten verkrijgen voor snelle beslissingen in plaats van vooral de focus leggen op verantwoordingsinformatie achteraf. De sky is the limit waar het gaat om vernieuwing in de supply chain, met concepten variërend van virtual warehousing en outsourcing van logistiek en productie tot softwaretools voor bijvoorbeeld scheduling, e-procurement en shared services voor de klantenorderverwerking.

De ontnuchterende realiteit

Helaas laat de praktijk zien dat het potentieel van deze (innovatieve) concepten onvoldoende wordt gerealiseerd. Er is sprake van een gebrek aan competenties, en men is nauwelijks in staat om goede informatie op te leveren. Het besef dat innovaties in de supply-chainfunctie nodig zijn is wel breed aanwezig maar toch leidt dit nog niet tot grote veranderingen in de goede richting. Bij veel organisaties wordt door een onduidelijke en tegenstrijdige strategie, complexe datastructuren en systemen, een onduidelijke governance, en verschillende tegenstrijdige KPI’s, niet de waarde uit de supply chain gehaald die in potentie beschikbaar is. Daarbij spelen twee factoren een rol.

Ten eerste is innovatie in de supply-chainfunctie vaak sterk gedreven door een technology push. Professionals die werkzaam zijn in deze functie lopen tegen een tool aan, worden daar enthousiast over en willen de mogelijkheden van de tool inzetten in de eigen organisatie. Hoe waardevol en noodzakelijk technology push ook is (denk aan disruptive technologies), het gevaar bestaat dat hiermee geïsoleerde oplossingen worden geïmplementeerd die onvoldoende zijn afgestemd op de algemene strategie en niet of onvoldoende aligned zijn met de beschikbare technologische platformen.

Het tweede punt betreft de manier waarop er naar een businesscase wordt gekeken bij innovaties in de supply chain. In veel gevallen is er sprake van een burning platform als aanleiding: de competitieve druk is groot en zorgt ervoor dat organisaties op zoek gaan naar manieren om kosteneffectiever te opereren. Daar is niks mis mee. Maar ook hier geldt dat het maar de vraag is of projecten dan niet te geïsoleerd worden opgepakt.

De ideale wereld

In de ideale wereld heeft een organisatie scherpe strategische uitgangspunten geformuleerd en deze vertaald naar de vereiste capabilities, het operating model en ook de strategie ten aanzien van het datalandschap. De realiteit is echter dat veel organisaties daartoe niet in staat zijn en niet verder komen dan financiële en groeidoelstellingen, een beperkte marktanalyse en (financiële groeps) targets. Technologie en innovatie kunnen hierin een oplossing bieden. Maar hoe? Waar moeten we beginnen? Wat zijn de meest waardevolle projecten? En hoe overtuigen we het management? Allemaal vragen die een rol spelen bij het invoeren van innovatieve oplossingen ten behoeve van een effectievere supply chain.

Een integraal model voor vertaling van strategie naar supply chain

Het formuleren van de strategie wordt door veel bedrijven gedreven door financiële en groeidoelstellingen. Bij beursgenoteerde ondernemingen komt daar vaak ook nog druk van de beurs bij, die kwartaal na kwartaal drukt op operationele resultaten, waardoor organisaties geneigd zijn om alleen naar de korte termijn te kijken en brandjes te blussen. In een workshop bij een internationaal opererende organisatie bleek het gehele management van een businessunit niet in staat een fatsoenlijke strategie, laat staan een concrete supply-chainstrategie op te leveren.

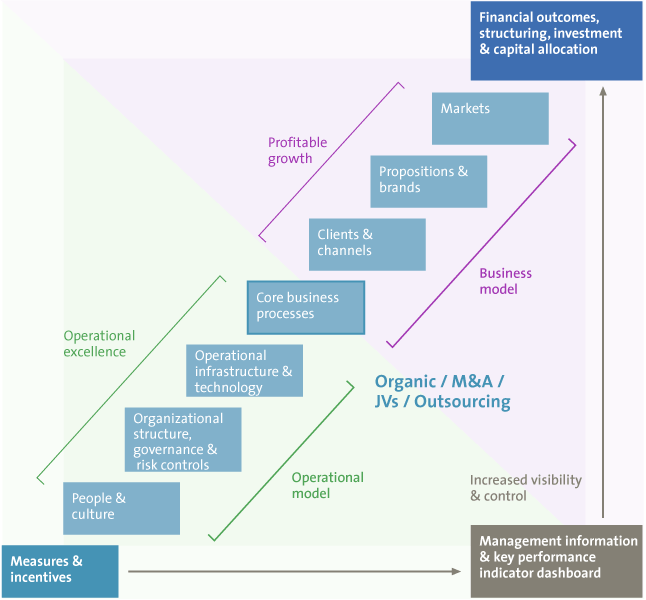

Voor deze vertaling van strategie naar supply chain wordt een aantal hulpmiddelen gehanteerd die richting kunnen geven in de uitvoering van de strategie en die door middel van games worden ondersteund. De kern van deze methodiek bestaat uit het uitwerken van de ‘nine levers of value’ (zie figuur 1).

Figuur 1. Nine levers of value.

Het uitwerken van dit model begint bij een visie op financiële parameters, investeringen en kapitaal, en de uitwerking daarvan op het businessmodel. Het businessmodel bestaat uit de markten, klanten, distributiekanalen, proposities en brands. Het businessmodel geeft richting aan het wat. Wat we willen bereiken, wat de belangrijkste drivers zijn voor klanten, maar in veel gevallen ook met welke producten tegen welke marges. In de praktijk bestaat een groeistrategie vaak uit een opsomming van potentiële klanten en producten in bepaalde markten. Maar om groei te realiseren en vanuit de supply chain perspectief mogelijk te maken, is er meer nodig. Bijvoorbeeld door aan te geven of de groei gerealiseerd wordt door excellente levering (leverbetrouwbaarheid, snelheid), innovatieve producten (R&D), cost & price leadership (operational excellence). Al deze aspecten hebben invloed op de inrichting van de supply chain en worden vaak vergeten bij het prioriteren van supply-chaindoelstellingen.

Om deze supply-chainstrategie op een goede manier te kunnen inbedden in de organisatie wordt door KPMG gebruikgemaakt van bovenstaande modellen en worden games ingezet, om alle betrokkenen (directies, finance, marketing, sales, supply chain en productie) een gemeenschappelijke ervaring te geven die hen helpt om breed gedragen keuzes te maken. Deze games verschaffen inzicht in de consequenties van operationele keuzes op de totale performance van een organisatie.

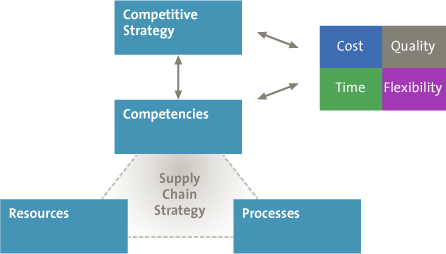

Figuur 2. Samenhang business en supply-chainstrategie.

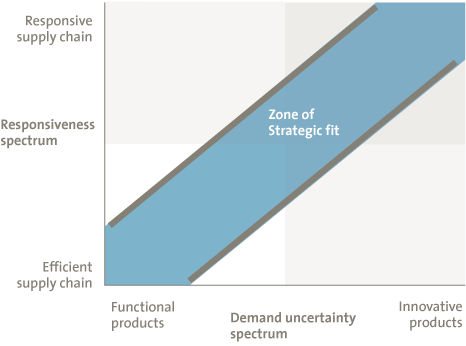

Bij het formuleren van de supply-chainstrategie wordt gekeken naar de belangrijkste drivers: kosten, kwaliteit, leadtime en flexibiliteit (zie figuur 2). Afhankelijk van verschillende product-marktcombinaties is het mogelijk dat er een gedifferentieerde supply-chainstrategie gekozen wordt (zie figuur 3). Dit heeft dan ook weer consequenties voor de inrichting van systemen en organisatie.

Figuur 3. Strategic fit voor supply chain.

Echter moeten we constateren dat in veel praktijksituaties niet op deze wijze gewerkt wordt: de supply-chainorganisatie gaat op zoek naar technology push om het werk efficiënter te kunnen doen, en gaat daarbij voorbij aan strategische intenties.

Visievorming met behulp van de informatiepiramide

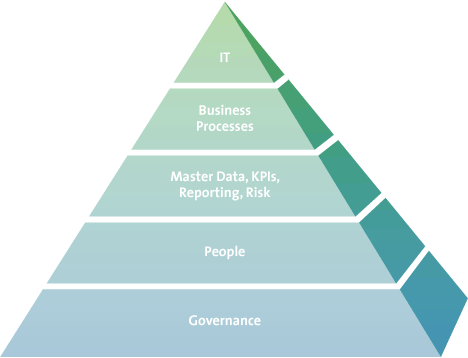

In één van de organisaties waarbij KPMG betrokken was, zijn we na de visievorming steeds uitgegaan van de informatiepiramide (zie figuur 4). Niet nieuw maar wel cruciaal. Hier zijn eerst centraal de processen geformuleerd, is de maturity van de deelnemende businessunits in kaart gebracht en is een integraal implementatieplan (roadmap) opgesteld voor de implementatie van het businessproces, masterdata, KPI’s, reporting, risico’s, people en governance, alvorens IT-tools te selecteren en te implementeren. Het belangrijkste dilemma bij deze aanpak is de praktijktoets van de processen, als de implementatie nog ver weg lijkt.

Figuur 4. Informatiepiramide.

De keuze van één platform, een gedifferentieerd maar geharmoniseerd proces, en het vaststellen en meten van heldere KPI’s helpt bij het richten van de bedrijfsonderdelen. Hergebruik van kennis en centralisatie van support zorgen voor stabiliteit in de uitvoering.

Natuurlijk is het evident dat er in deze wereld geen eenvoudige strategische blauwdrukken meer zijn. We schetsten niet voor niets dat de complexiteit en snelheid van verandering daarvoor te groot zijn geworden. Maar dat neemt niet weg dat (leiders van) organisaties wel in staat moeten zijn om heldere beelden neer te zetten over hoe hun organisatie het onderscheid maakt en ‘waartoe zij op aard is’. Die beelden zijn richtinggevend voor alle andere beslissingen, ook ten aanzien van innovatie in de supply-chainfunctie.

It’s all about the data

Het gebruik van data staat centraal in het opzetten en vernieuwen van een goede supply chain. Data zit immers steeds meer in het hart van vrijwel elke organisatie en organisaties die hun performance willen verbeteren moeten daartoe kunnen vertrouwen op de consistentie en betrouwbaarheid van hun eigen data, maar moeten deze data ook kunnen combineren met externe hulpbronnen die inzicht geven in trends en ontwikkelingen, events of risico’s.

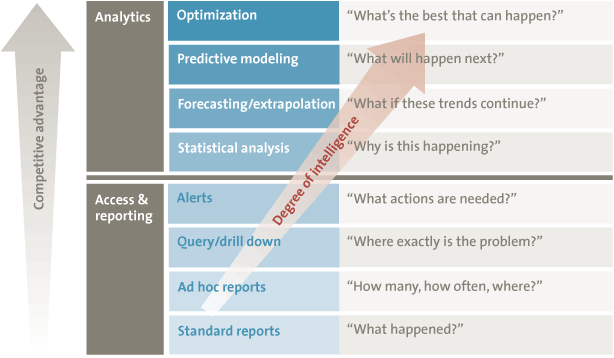

We onderscheiden hierin drie soorten databronnen. Masterdata, transactionele data en externe data. In zijn boek Competing on Analytics betoogt Thomas Davenport dat het gebruik van voorspellende modellen en simulatietools een belangrijke bijdrage kan leveren aan de bedrijfswaarde (zie figuur 5). In het recente verleden hebben we in de praktijk gezien dat de toepassing van simulatiesoftware, de inzet van advanced planning tools en data analytics op eigen data en externe bronnen inderdaad een belangrijke bijdrage kunnen leveren aan de ontwikkeling van de bedrijfswaarde (zie de praktijkcases).

Figuur 5. Ontwikkeling van data als katalysator voor competitive advantage (bron: Thomas H. Davenport, Competing on Analytics: The New Science of Winning).

Een belangrijke randvoorwaarde om deze analyse gestructureerd en doelmatig in te kunnen zetten is de beschikbaarheid van eenduidige definities en KPI’s en een heldere en consistente opbouw van masterdata.

Het doel van meer consistente masterdata is het bieden van een werkende executie en een wenkend perspectief is het verkrijgen van betere inzichten en betere beslissingen. Vanuit de eerdergenoemde informatiepiramide blijkt masterdata vaak een struikelblok in de organisatie. De complexiteit komt voort uit een aantal onderdelen, die achtereenvolgens behandeld zullen worden:

- legacy processen en systemen;

- KPI-definities;

- ownership;

- transparantie.

Legacy processen en systemen

Binnen de supply-chainorganisatie wordt gebruikgemaakt van bestaande systemen en processen. Vaak leert de ervaring dat er door verschillende afdelingen en personen gebruik wordt gemaakt van dezelfde (transactionele) data. Het gevolg is echter dat de verschillende dataobjecten (zoals materialen, klanten of machines) op telkens andere wijze kunnen worden gebruikt, geïnterpreteerd of zelfs gewijzigd. Wanneer er een integrale oplossing wordt gekozen, waarbij verschillende afdelingen en functies met elkaar samen gaan werken, blijkt hier regelmatig op een andere manier invulling aan te worden gegeven. Om de daadwerkelijke operatie later aan te kunnen sturen met de nieuw gekozen oplossing of analytics, wordt deze vaak gekoppeld aan het operationele planningssysteem (bijvoorbeeld een ERP-systeem). Ook hierover moeten duidelijke afspraken worden gemaakt aangezien er daadwerkelijke bestellingen (orders) of productieplannen zullen worden gemaakt met wezenlijke financiële gevolgen.

KPI-definities

De definities van KPI’s kunnen per afdeling nogal eens verschillen. Vaak worden dergelijke KPI’s berekend op basis van bestaande masterdata. Wanneer er verschillende definities bestaan tussen de verschillende afdelingen of functionele gebieden, moet hier tijdens de uitrol van een ondersteunende applicatie ook rekening mee worden gehouden. Zo kan het voorkomen dat de ‘blocked stock’ door één organisatieonderdeel wordt berekend door alle niet-beschikbare, maar wel geproduceerde producten op te tellen. Terwijl een ander onderdeel louter kijkt naar bijvoorbeeld de voorraad die onder quality inspection staat.

Ownership

Doordat masterdata vaak binnen organisaties geen duidelijk aanwijsbare eigenaar heeft, voelt niemand zich binnen de organisatie (voldoende) verantwoordelijk voor het kwalitatief op peil houden van deze organisatie. Als gevolg hiervan zijn vaak alleen die velden in orde, welke door het huidige (legacy) proces worden geraakt. De invoering van een nieuw proces, met bijbehorende nieuwe tooling, brengt vaak een aantal gebieden aan het licht die voorheen nog niet inzichtelijk waren. Voordat het nieuwe supply-chainproces optimaal kan worden benut, moet ook deze data opgeschoond worden en in orde zijn.

Transparantie

Zoals hierboven al even toegelicht is over het algemeen masterdata geen duidelijk zichtbaar onderwerp of probleem. Het gevolg is dat er nauwelijks transparantie bestaat over de huidige kwaliteit van de masterdata. Vaak brengt een externe leverancier specifieke tooling met zich mee om dit onderdeel onder handen te nemen. Blijft deze stap achterwege, dan kunnen de eerste uitkomsten in het nieuwe supply-chainproces behoorlijk tegenvallen. Inzet van specifieke tooling daarentegen brengt de masterdata-uitdaging direct aan het licht en maakt het veel transparanter dan dat het voorheen was.

Zoals eerder gememoreerd gaat het steeds vaker niet alleen om eigen data bij het verbeteren van de performance of het pakken van nieuwe kansen. De belofte van Big Data is ook ten aanzien van de supply chain heel groot. Er ontstaat immers in rap tempo een nieuwe wereld, waarin alles meetbaar is en waarin mensen en vrijwel alle denkbare apparaten 24/7 via internet met elkaar verbonden zijn. Dat netwerk van verbindingen en sensoren levert een fenomenale hoeveelheid data op en biedt fascinerende nieuwe mogelijkheden, die vaak onder de noemer Big Data worden geschaard. Eén van de nieuwe uitdagingen daarbij: combinaties maken van inzichten uit verschillende bronnen – ook van buiten de eigen organisatie – en daarmee het verschil maken. Dat biedt veel potentieel voor innovaties in de supply chain en daarmee voor het creëren van een concurrentievoorsprong.

Hoe verder?

Uit de analyse en de praktijkcases blijkt eens te meer dat de inzet van technologie grote kansen biedt bij het verbeteren van de resultaten van organisaties. De uitdaging voor veel organisaties betreft de juiste verbinding tussen visie en strategie en hoe technologie helpt deze strategie te verwezenlijken.

Zowel in de wijze waarop de supply chain wordt aangestuurd, als in de wijze waarop beschikbare technologie kan worden gebruikt, gaat het om de samenhang tussen forecast & plan en sens & response.

De bedrijven die het beste in staat zijn nieuwe technologie te introduceren ter verbetering van de kwaliteit, leverbetrouwbaarheid, doorlooptijd, flexibiliteit, kosten en risicomanagement, zullen een grotere kans hebben om te overleven in de nieuwe wereld.

Aan de hand van de beschreven cases en theorie adviseren we dan ook een drietal aandachtsgebieden voor ontwikkeling:

- Een scherpe visie, die vertaald wordt naar uitgangspunten voor de inrichting van de supply chain. Hierbij kunnen de geschetste aanpak met ‘nine levers of value’ en de theoretische modellen voor strategische supply-chainkeuzes van nut zijn.

- Het huis op orde. Zoals beschreven zijn daarin ownership, processen, eenduidige KPI’s en transparantie door de keten belangrijke aandachtspunten.

- Vervolgens een visie ontwikkelen op de mogelijkheden die er ontstaan in de nieuwe informatiesamenleving die helpen om de technologische innovaties op een goede manier in te bedden in de organisatie. Top-downkaders geven voor bottom-upinnovaties en -initiatieven en deze stimuleren. De initiatieven beoordelen op mogelijke bedrijfswaarde en op de kansen die deze innovaties bieden om op te schuiven in het lagenmodel van Davenport.

De combinatie forecast & plan (een scherpe visie, huis op orde) en sense & response (tegelijkertijd stimuleren van nieuwe initiatieven en die gestructureerd volgen en evalueren) lijkt de beste benadering van de uitdaging voor de supply-chainfunctie van de komende jaren.

Aan de hand van een tweetal interviews over recente projecten laten we zien welke uitdagingen onze klanten hebben bij het ontwerpen en implementeren van innovatieve technologie in de supply chain, hoe we ze daarbij geholpen hebben en welke lessen daaruit te trekken zijn voor organisaties die overwegen technologie in te zetten voor een verbeterd inzicht en meer kwaliteit in de voortbrengingsketen.

Interview met Jochem Pasman, manager KPMG Advisory N.V.

‘The Oil & Gas klant case’

Wat was de klantvraag bij het project?

Welke nieuwe capabilities in het operating model zijn er nodig om kosten in de distributieketen duurzaam te verlagen met de focus op waste in de keten en gescheiden van het gebruikte tenderen?

Wat was jullie aanpak als KPMG-team?

Eerst een scan gedaan met behulp van hypotheses waarin de spendbasis uiteen werd getrokken voor logistieke uitgaven van de Chemicals divisie, zowel in Amerika als Europa. In deze spendanalyse is gekeken naar de grootste buckets en hier zijn hypotheses op losgelaten om deze buckets te verkleinen. Op basis hiervan zijn werkstromen en projecten geïdentificeerd om daadwerkelijk de hypotheses te onderzoeken en om de besparingen te realiseren.

Wat is het innovatieve karakter van deze opdracht?

Niet zozeer in het voortraject maar daarna hoe we in aantal werkstromen te werk zijn gegaan. Bij Demand Planning hebben we gekeken naar de gehele supply chain. Hierbij zijn we op zoek gegaan naar twee vervoerders die voor onze klant producten vervoeren en hebben we een deep dive gedaan naar de kostenstructuur van de vervoerder en welke inefficiënties er zijn veroorzaakt in hun kostenbasis door het gedrag van onze klant. Eén van de belangrijkste punten was de volatiliteit in de vraagpatronen richting vervoerder en door dit inzicht te verschaffen zag onze klant waar hij kosten kon besparen bij de vervoerder maar was hij ook benieuwd naar de rootcause van de volatiliteit in de vraag. Welke klanten van onze klant veroorzaken dit? Uiteindelijk zullen de klanten van onze klant hun gedrag moeten aanpassen zodat de vervoerders zo efficiënt mogelijk kunnen vervoeren. Om de rootcause te analyseren hebben we eerst inzichtelijk gemaakt welke klanten voor de meeste impact zorgen door middel van feedback van de vervoerders. Er is een tool gebouwd die op basis van allerlei data uit SAP de inefficiënties eruit haalt voor klanten. Vervolgens zijn we de resultaten per klant gaan spiegelen door zelf het gesprek aan te gaan met de klant om te achterhalen waarom de klant op die manier zijn vervoerders benadert. Het is vernieuwend omdat je aan beide kanten van de supply chain inzichten gaat creëren die je aan drie partijen kan spiegelen om de impact weer te geven in de supply chain.

Men zou nog een stap verder kunnen gaan in de keten door de klanten van klanten te onderzoeken en te bepalen wat voor een impact hun gedrag heeft op de keten oftewel op de security of supply. Het keteninzicht zorgt ook voor betere leadtimes (inspelen op een onvoorspelbare vraag) of hogere On-time-in-full (OTIF)-delivery.

Wat zijn de trends binnen de chemiesector op het gebied van de supply chain?

De supply chains worden internationaler, onze klant kan nu nog alle chemicals die hij in Europa verkoopt ook in Europa maken. De vraag verschuift naar Azië en daarmee is er een wereldwijde verschuiving tussen continenten. Tot nu toe werd er veelal op hetzelfde continent geproduceerd. Deze verschuiving heeft een impact waarbij klanten van chemiebedrijven steeds een onvoorspelbare vraag voor hun kiezen krijgen. Daarnaast is er een trend die zijn oorzaak heeft in de crisis. Buffers in werkkapitaal werden geminimaliseerd waardoor bedrijven in de chemiesector zelf niet meer in staat zijn om volatiliteit op te kunnen vangen en dus komen ze in toenemende mate in de knel met hun eigen toeleveranciers. Om dit goed te kunnen laten werken heb je een extreem hoge vorm van coördinatie in de keten nodig omdat er een grotere kans bestaat dat je niet op tijd je producten hebt en daarmee je fabriek stil komt te liggen. Hierdoor loop je een steeds groter risico omdat je die buffers niet meer hebt en niemand meer bereid is om deze buffers op te bouwen.

Hoe innovatief is de supply chain van de klant als je kijkt naar vergelijkbare partijen in de markt?

De Chemicals divisie van de klant scoort relatief laag, relatief onvolwassen. Het order-handlingproces gaat voor 75% geautomatiseerd, maar als je kijkt naar hun demand planning, sales & operations planning (S&OP), hoger-niveaucoördinatie met hun klanten, dan staat dat nog in de kinderschoenen. Er is geen noodzaak geweest om dit op te bouwen want ze zijn gegroeid als kool, goede marges met een goede winstbijdrage voor downstream. De focus ligt veel meer op het optimaal gebruiken van hun productie omdat dit voor een groot deel de prijs bepaalt. De chemicalsmarkt groeit niet extreem, vooral niet in Europa, dus moeten ze meer inzetten op andere zaken zoals Operational Excellence. Nu de noodzaak voor innovatie meer aanwezig is zullen ze hier meer op gaan focussen. Als ze het niet doen houden ze straks veel minder differentiërend vermogen over ten opzichte van hun concurrenten.

Om dan dezelfde contracten te behouden moet je je klant iets extra’s kunnen geven, oftewel kortere reactietijd, lagere kosten to serve, hogere security of supply. Dat maakt je als chemiebedrijf dan meer onderscheidend dan je eigen product. Ik voorzie dat dit een vlucht gaat nemen binnen Europa en in de chemiesector in het algemeen.

Welke innovatieve technologie heeft de klant geïmplementeerd en/of wil hij implementeren?

Ze zitten wel te kijken naar SAP APO, Advanced Planning and Optimization, als ondersteuning voor hun S&OP, dat is niet super innovatief maar wel een gebruikelijke stap na Excel. Ze kijken ook wel naar tools als AIMMS om steeds meer scenario’s te kunnen bouwen en optimalisaties te berekenen. Aangezien de Chemicals divisie nu nog met de basics bezig is, zoals verbeteren in het S&OP-pakket, zijn innovatieve ideeën zoals gebruik van Big Data voor optimalisatie van de supply chain nog een brug te ver.

Voor welke uitdagingen staan ze bij het implementeren van innovatieve technologie in de supply chain?

Bij de Chemicals divisie zijn ze sterk productlijn-georiënteerd, er zijn verschillende regio’s en hierover hebben ze verschillende productlijnen lopen waardoor je een matrix hebt met veel verschillende smaken. Zodra je de supply chain global wil gaan organiseren heb je een behoorlijke mate van standaardisatie nodig in de processen. Voor de Chemicals divisie is dit een grote uitdaging want lang niet elke product-marktcombinatie heeft dezelfde dynamiek en/of dezelfde volwassenheid en dit zorgt voor behoorlijke verschillen. Daarnaast is er een constante druk op het aantal FTE’s, dus de betrokkenheid van de business om zelf goede input te leveren hoe de tool in elkaar moet zitten, zorgt voor een uitdaging. Ten derde is er sprake van ‘organisational forgetting’ door het doorschuiven van medewerkers binnen de organisatie naar een nieuwe positie. Kennis gaat verloren en hierdoor ben je continu het wiel opnieuw aan het uitvinden. Ten slotte is er de culturele barrière die het uitdagend maakt om een innovatieve tool te implementeren. Zo’n tool vereist namelijk een nieuwe manier van denken, handelen en ook samenwerking over de afdelingen.

Het wordt lastig voor je integratie met je externe klanten als je er intern al niet samen uitkomt. Naast afdelingen zoals Commercial, Supply en Manufacturing heb je ook nog bloedgroepen van de verschillende productlijnen. Die neuzen moet je dezelfde kant op krijgen om een goed verhaal richting je klanten, supplier en je vervoerders te hebben. Dat is best complex. Hier zou intern eerst een heel verandertraject voorafgaand moeten plaatsvinden voordat je begint aan innovatie.

Hoe reageerde de klant op de innovatieve ideeën van KPMG?

Bijzonder positief. De inzichten die we op basis van simpele technologie als Excel naar boven hebben weten te halen vonden ze erg waardetoevoegend, en ondanks dat de businesscase erg dun was, is er door de hele organisatie heen een gevoel en geloof dat dit veel waarde gaat opleveren. We weten alleen nog niet exact waar. Het opent nieuwe discussies in het bedrijf die aanzetten tot actie.

Wat zou de doorslag kunnen geven voor de klant om in de toekomst een nieuwe tool te implementeren?

Zodra er een bepaald diepte-inzicht wordt vereist en hij met de huidige tooling onvoldoende aansluit bij de wensen. Zodra de frequentie en complexiteit omhoog gaat van de verbeteringen die ze willen doorvoeren, wordt een tooling als Excel onhoudbaar en zijn innovatievere tooling meer gewenst. Zware optimalisaties zijn nu nog toekomstbeeld aangezien verbeteren van de basics nu eerst van toepassing is.

Wat zijn de lessons learned bij de klant?

Als je over een keten heen verandering wilt teweegbrengen begin je vaak in een hoek te kijken en uiteindelijk betekent dat dat je aan de touwtjes in een andere hoek van de supply chain begint te trekken om daar uiteindelijk de verandering te realiseren. Met andere woorden, als je wilt dat je vervoerders efficiënter gaan werken moet je niet alleen bij jezelf kijken maar ook bij je klanten en wellicht ook bij hun klanten om te zorgen voor de verandering. Het kan zijn dat je oorspronkelijke doel, bijvoorbeeld logistieke kosten besparen, een hele andere wending gaat krijgen om te zorgen dat de andere kant van de keten ook in beweging komt. De belangrijkste vraag die je jezelf steeds weer moet stellen is: What’s in it for them?

Dat is anders dan hetgeen je binnen een organisatie kan veranderen waar je gebruikmaakt van de krachten van management om veranderingen teweeg te brengen. Dit geldt niet voor ketenpartners. Het is belangrijk om na te gaan wie is leidend in zo’n keten, wie zet de eerste stap, wat voor een effect heeft dat, welke afhankelijkheden zijn er. KPMG kan als onafhankelijk derde partij fungeren als een soort cement tussen de bouwblokken in de supply chain en als een katalysator werken voor het samenwerkingsproces tussen ketenpartners. Door ze bij elkaar te brengen en door gebruik van innovatieve tooling kan KPMG de effecten binnen een supply chain inzichtelijk maken.

Interview met Haijo Kampinga, director KPMG Management Consulting N.V.

Wat was de klantvraag bij het project?

Onze klant wilde processen standaardiseren en technologie gebruiken om meer inzicht en control te krijgen in de supply-chainprocessen.

Wat was de aanpak van het KPMG/klant-team?

Er is een visie ontwikkeld op de supply chain en gekeken waar de businessgroepen de meeste waarde konden creëren met de introductie van nieuwe innovatieve concepten en hoe dit zou kunnen bijdragen aan een verbetering van de bottom line performance van de betrokken klantonderdelen. In goede samenwerking tussen een centraal developmentteam en lokale implementatieteams is vervolgens per proces (S&OP, demand planning, supply planning en scheduling) een roadmap samengesteld, zijn prioriteiten gesteld voor de development en implementatie van een verbeterprogramma dat antwoorden formuleerde op alle aspecten van de geplande innovaties: IT, governance, proces, organisatie, data, KPI’s, reporting en management. Vervolgens zijn processen en ontwikkelprogramma’s ontwikkeld die businessunits de mogelijkheid gaven om op basis van een groeipad naar volwassenheid stappen te zetten die structureel bijdragen aan een verhoging van het resultaat.

Wat is het innovatieve karakter van deze opdracht?

De integrale aanpak, met ruimte voor businessspecifieke invulling, de ontwikkeling van modular standard processes, en de implementatie van vooruitstrevende technologie die beter inzicht en managementmogelijkheden biedt op het gebied van S&OP, demand planning en forecasting, supply network planning en factory scheduling. Door een standaardtechnologie te kiezen (OMP) voor de IT, door uit te gaan van een groeimodel voor procesontwikkeling en door het centrale beheer van IT-tools is een platform gecreëerd waar de businessunits nog jaren in kunnen door ontwikkelen en stap voor stap verbeteringen kunnen realiseren in supply-chainperformance. Het inzicht in voorraad in de toekomst en de mogelijkheid hier snel en adequaat op in te grijpen bieden de organisatie een waardevol tool voor performance improvement.

Door dit te combineren met point solutions (AIMMS) voor simulatie, creëert de klant inzicht in de supply chain die met de huidige systemen niet mogelijk was en die tot een mogelijke margeverbetering kan leiden van 5-10% punt. Met name de snelheid waarmee AIMMS inzicht geeft in predictive modellen bood de organisatie een geweldig inzicht in de mogelijkheden tot verbetering, die direct tot implementatie van nieuwe supplyscenario’s hebben geleid.

Wanneer we dit in de nabije toekomst gaan combineren met een heldere visie op de supply-chainstrategie en een vernieuwd S&OP-proces, gaat dit leiden tot een evenwichtiger en verbeterde aansturing van de supply chain in de volle breedte.

Hoe innovatief is de supply chain van de klant als je kijkt naar vergelijkbare partijen in de markt?

De klant heeft niet de meest innovatieve supply chain in de markt. Alhoewel hij de trend van differentiatie en globalisering goed volgt. Met de geïmplementeerde tools en de focus van topmanagement op een gestructureerd en volwassen S&OP-proces, gaat de klant de komende jaren grote stappen maken in de snelheid waarmee hij kan anticiperen op ontwikkelingen in de markt en de flexibiliteit van de supply chain. Maar we zijn er nog niet. Het proces vraagt om structurele aandacht voor proces, datakwaliteit, organisatie en governance, afstemming van strategie en tactische keuzes, training en IT-ontwikkeling. Innovatie in supply chain, maar ook in productontwikkeling en customer service wordt steeds crucialer om te kunnen overleven en onze klant ontkomt er niet aan te blijven investeren in nieuwe technologie, procesverbetering en data analytics om hieraan het hoofd te kunnen bieden.

Wat zijn de lessons learned bij de klant?

Vaak wordt onderschat wat de impact is van veranderingen in de supply chain omdat veel interne stakeholders bezig zijn met slechts een deel van de supply chain. Hierdoor mis je een helikopterview die voor een overzicht zorgt aan welke touwtjes men moet trekken om de juiste veranderingen teweeg te brengen. De toekomstige ontwikkeling van de voorraad is een goed voorbeeld hiervan, waarbij je niet alleen bij jezelf moet kijken maar ook bij je klanten en wellicht ook bij hun klanten, wil je een goed inzicht krijgen in de keten. Ook moet je kijken in je extended supply chain: je leveranciers, je distributienetwerk. En alle scenario’s en ontwikkeling moeten zich kunnen vertalen naar financiële scenario’s waarbij inzicht in toekomstige ontwikkelingen wordt vertaald naar meetbare financiële parameters.

Het begint met strategie en leadership. Zonder leadership geen verbetering, zonder een heldere supply-chainstrategie geen focus op die dingen die er echt toe doen. Dat kan leiden tot suboptimale en tegenstrijdige sturing op de organisatie.

Datakwaliteit (masterdata) is cruciaal voor een succesvolle verbetering. Complexiteit in de inrichting van een ERP leidt tot ondoorzichtige processen en beheer van data en daarmee tot suboptimale systeemondersteuning. Dit is een businessverantwoordelijkheid en verdient aandacht en tijd, die er vaak niet voor wordt genomen.

Een beperkte set van heldere en eenduidige KPI’s helpt sturing te geven aan wat de organisatie wil bereiken. Kennis van de organisatie in proces en data is daarbij cruciaal. Zonder diepgaand begrip van de processen en ondersteunende IT-tools is een verbetering bijna niet te realiseren. Afhankelijkheid van consultants na implementatie ligt op de loer.